《电子元件与材料》

“达尔文死海”,这个词是近几年逐渐被很多技术开发者津津乐道的一个词,特指创新技术商业化之前的技术改造空白区域。许多优秀的创新团队和公司都未能渡过这片死海。在汽车轻量化领域也是如此。 “我们不缺技术创新,而是缺产业化的土壤。”在汽车制造这个大圈子里,类似的话并不少见,但我们如何突破?

在汽车行业面临多年轻量化高端技术瓶颈后,国家新能源汽车技术创新中心(“国家创新中心”)为行业带来了一些新鲜感,聚合轻量化生态资源,利用市场基础手段 推动技术量产是一个很好的尝试。 10月21-22日,2020国际先进汽车材料创新应用峰会在山东淄博举行。 2020新能源汽车技术(轻量化)创新拉力赛同期举行。

国家创新中心成立于2018年3月,是科技部推动的科技创新中心。国家创新中心确立了“9+4”技术路线。在“智能网联、燃料电池、动力电池、电驱动、电控、轻量化、插电混动、前瞻技术、整车集成”九大领域共同打造国内外前沿研发能力";为行业提供“开源整车平台、测试验证平台、产权运营平台、孵化创投平台”技术服务。

■ 轻量化目标更清晰,“卡脖子”依然存在

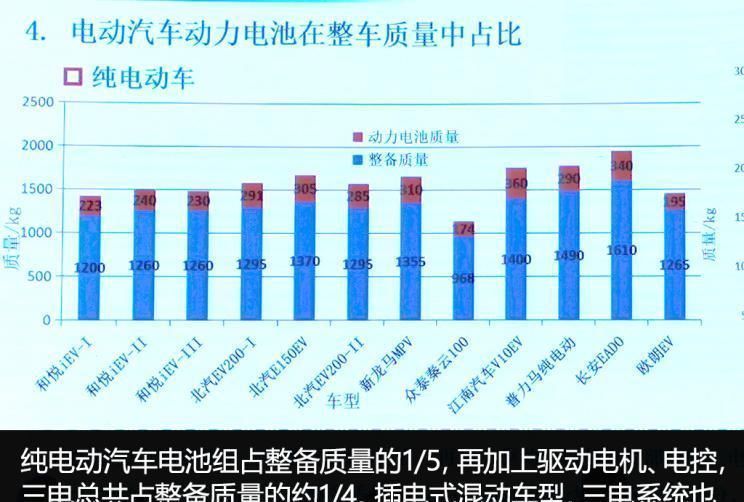

轻量化是新能源汽车目前和未来很长一段时间内提升整车性能的关键途径之一。据悉,新能源汽车的重量将降低10%,整车能耗将降低约5.5%,车辆行驶里程将增加约6%。汽车轻量化创新主要包括三个方面:材料创新、结构设计创新、制造工艺创新。

目前,钢仍是汽车零部件的主要原材料,高强钢应用不断扩大,铝镁合金也显示出替代的必要性,碳纤维、复合材料等非金属材料也变成了轻量化的汽车。新抓手;汽车零部件有很多奇怪的形状,影响因素之一是通过特殊设计减少材料的使用,同时保证性能不降低;工艺的轻量化体现在制造方法上,如铸锻升级、不同材料之间的有效结合、克服材料之间不同的热膨胀系数等。

实际上,这些年来汽车轻量化的创新大方向并没有发生大的变化,但市场的需求有所增加。当新能源汽车被视为节能减排的利器被广泛推广,当三大动力技术短期内难以取得较大突破时,新能源汽车的轻量化被推上风口浪尖.

2019年10月29日,中国汽车工程学会组标准《乘用车轻量化系数计算方法》正式发布。这个系数是通过整车的标称密度、重量比功率、油耗/电耗等指标综合而成的。计算汽车轻量化的核心价值。这一系数也将新能源汽车轻量化目标推向了新的方向。

据介绍,此前1.0版的节能与新能源汽车轻量化技术路线图中,轻量化目标为平均整车减重百分比,即与2015年相比,平均整车减重为到 2020 年为 10%。2025 年为 20%,2030 年为 35%。减重目标并不适用于所有细分市场。因此,目标在2.0版本中进行了调整。以纯电动乘用车为例,2020-2025年整车减重系数降低15%,2035年前达到25%,2035年前达到35%,这样的定位更符合市场需求.

“国家创新中心总经理袁承印”

目前,我国高强钢应用技术已基本达到国际先进水平,高性能铝合金应用已开始,先进复合材料应用技术研究工作不断深入。总体来看,乘用车的轻量化系数明显降低。但与国际先进技术仍有差距。一是汽车材料行业研究基础存在差距。例如,大量的新材料测试数据依赖于国外采购。此外,新材料的推广应用还远远不够,整体性能不变,成本难以控制。国家创新中心总经理袁成银补充说:“材料测试的模拟工具,用于制造材料的基础设备、软件和组件都卡住了。未来,我们需要全面改进。”

■难的是成本控制,巧合的是生态建设

一种全新的材料可以广泛应用于汽车市场,从几年到十几年不等。这一点也不夸张。在实验室,新材料是最容易产生成果的领域,但产业化应用周期很长。原因不仅在于研发成本高,还有应用后下游制造工艺的整体提升、生产设备的调整、人员的技能培训等。

国家创新中心副总经理邹光才表示,新材料的应用不能靠一家公司来带动。对于有盈利和竞争需求的零部件企业,即使做出了创新技术,也很难产生创新技术。与整个行业分享,新技术能否被车企接受,是另一个难点。因此,第三方公共服务平台就显得尤为重要。

上一篇:安徽大学集成电路先进材料与技术产教研融合研

下一篇:没有了